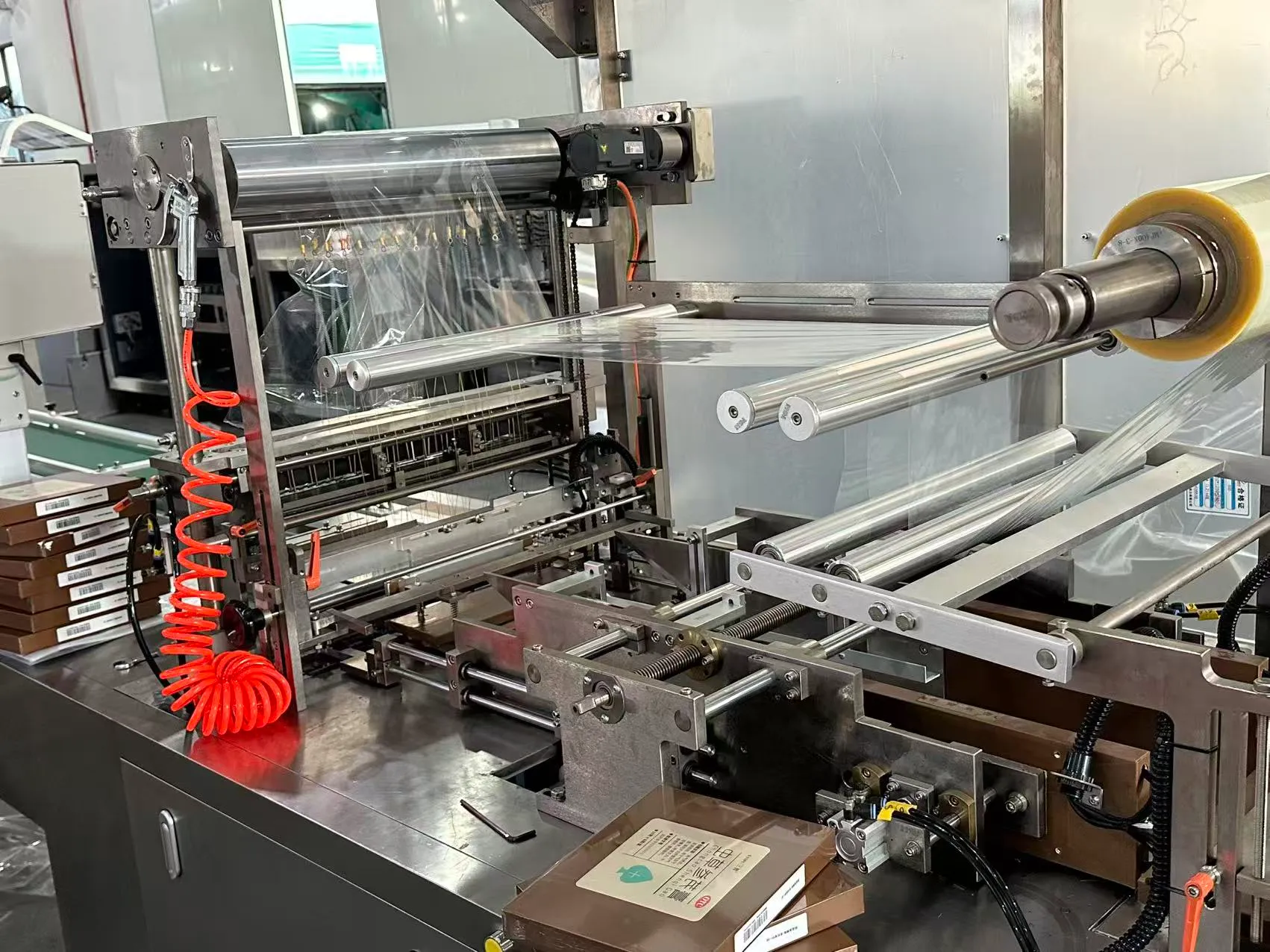

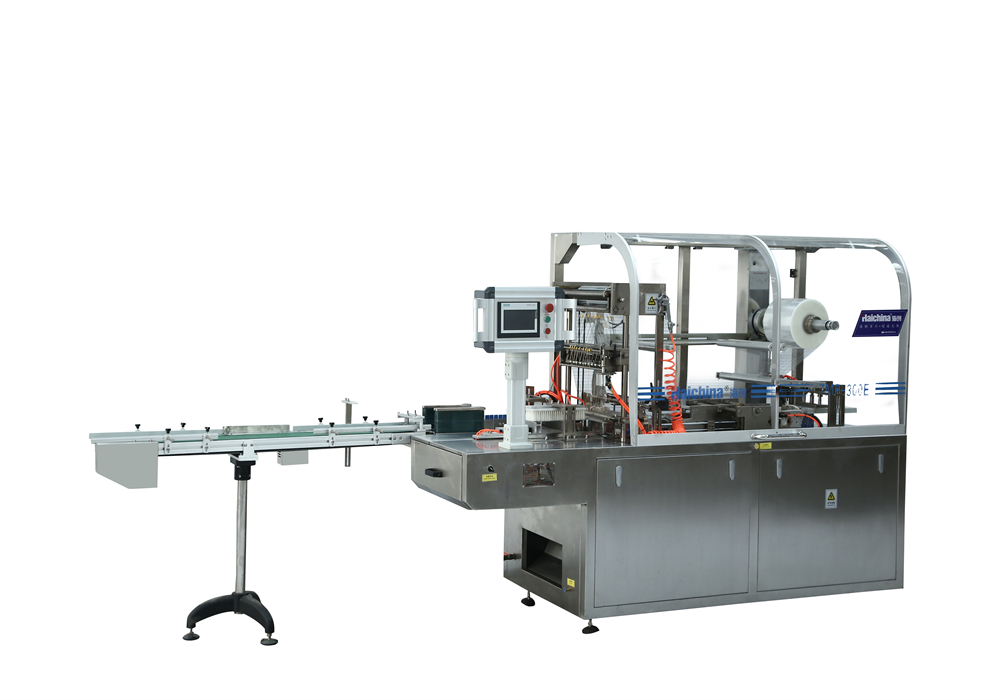

Материалы для 3D машины обертки

Эволюция трехмерной упаковки революционизировала представление, защиту и устойчивость продукции в различных отраслях. Этот прогресс неразрывно связан с передовыми материалами, совместимыми с автоматизированными системами 3D-упаковки, которые позволяют формировать сложные структурные конструкции, обеспечивая при этом долговечность и функциональность.

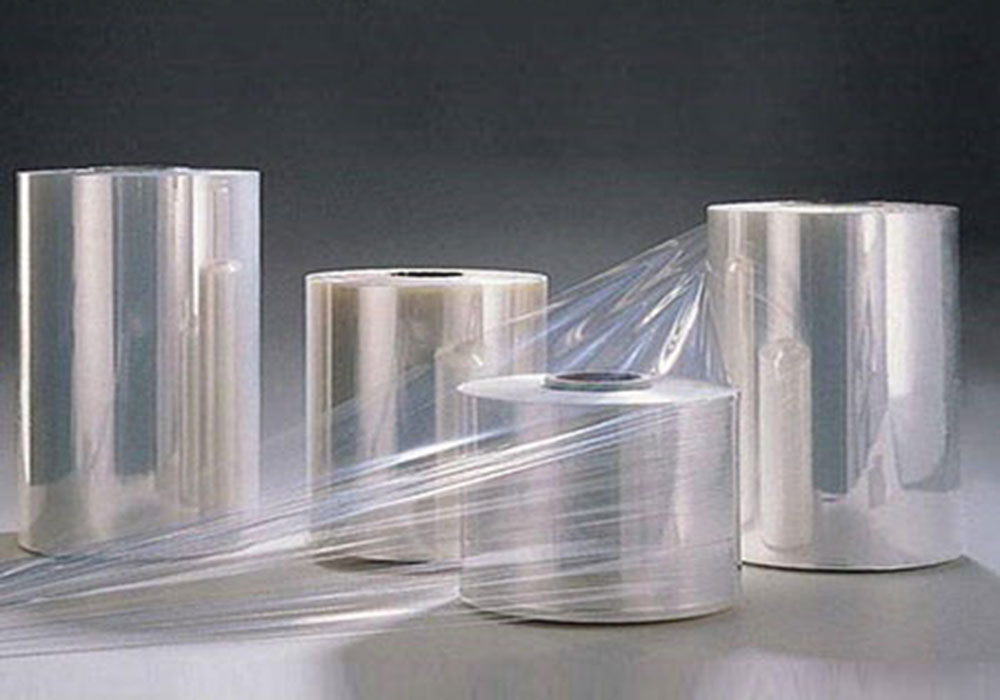

Термоформуемые пластмассы служат краеугольным камнем жесткой 3D упаковки. Полиэтилентерефталат (PET) и Поливинилхлорид (PVC) широко используются для клешевых упаковок, блистеров и контейнеров нестандартной формы, обеспечивая высокую прозрачность, жесткость и стабильное поведение при формовании во время термообработки. Полипропилен (PP) обеспечивает повышенную химическую стойкость и часто выбирается для пищевой и медицинской упаковки благодаря своему профилю безопасности и универсальности. Эти материалы позволяют осуществлять высокоскоростное термоформование на автоматизированных линиях, где нагрев, вакуумное формование и обрезка интегрированы бесшовно.

Для применений, требующих барьерных свойств, используются многослойные ламинаты и покрытия из этилен-винилового спирта (EVOH) для защиты чувствительных продуктов от кислорода, влаги и света. Эти материалы незаменимы в пищевой упаковке, фармацевтике и электронике.

—

часто сочетаются с герметизирующими слоями, такими как полиэтилен (PE), для обеспечения целостности упаковки.

Устойчивые альтернативы все больше формируют материальный ландшафт. Полимолочная кислота (PLA) и другие компостируемые биополимеры набирают популярность для экологически сознательной розничной упаковки. Аналогично, формованное волокно и картон предлагают возобновляемые и перерабатываемые варианты для защитной 3D-упаковки. Современное оборудование адаптировалось для работы с этими материалами с помощью регулируемых времен выдержки, температурных зон и специализированных герметизирующих губок.

Передовые композиты и полимеры с памятью формы представляют следующую границу, позволяя упаковкам изменять форму или использоваться повторно. Такие инновации требуют упаковочных машин с высокоточным тепловым контролем и адаптивными системами приведения в действие.

Выбор материалов напрямую влияет на производительность машины. Например, глубина формования, стабильность герметизации и скорость производства зависят от толщины материала, индекса расплава и поверхностной энергии. По мере появления новых материалов упаковочное оборудование должно включать улучшенное сенсорное оборудование, возможности корректировки в реальном времени и совместимость с целями циркулярной экономики.

В заключение, синергия между инновационными материалами и передовым оборудованием продолжает расширять возможности 3D-упаковки.

—

позволяя брендам объединять эстетику, функциональность и устойчивость все более изощренными способами.