Принципы работы упаковочного оборудования

Упаковочное оборудование работает на основе гармоничного сочетания механических, электронных и программных принципов для автоматизации процесса упаковки, защиты и подготовки продуктов к распределению и продаже. Основная цель — достижение эффективности, постоянства и надежности при минимизации человеческого вмешательства и эксплуатационных затрат.

На самом базовом уровне, операция начинается с подачи и ориентации продукта. Продукты подаются в машину через конвейеры, вибрационные питатели или роботизированные системы захвата и размещения. Затем они правильно выравниваются и ориентируются с помощью направляющих, датчиков или систем машинного зрения, чтобы обеспечить их надлежащее позиционирование для последующих этапов упаковки. Точность на этом этапе критически важна для избежания заторов или неправильной упаковки.

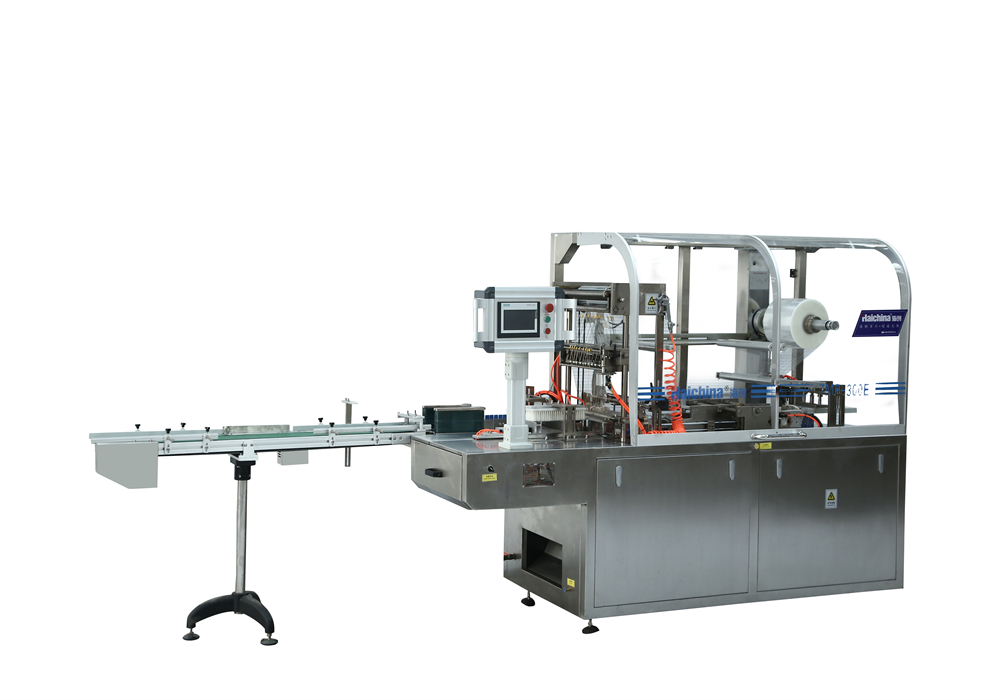

Следующий этап включает формирование или размещение упаковочного материала. В зависимости от типа машины, это может включать сборку картонной коробки из плоской заготовки, формирование пакета из рулона пленки или установку готового контейнера в определенный держатель. Приводы, пневматика и серводвигатели работают согласованно для выполнения этих движений с высокой точностью и повторяемостью.

Загрузка продукта — это центральный шаг, при котором ориентированный продукт вставляется в упаковку. Это может быть сделано с помощью механических толкателей, захватов или вакуумных манипуляторов. В продвинутых системах машинное зрение может проверять идентичность или качество продукта перед загрузкой, обеспечивая упаковку только приемлемых продуктов. Гибкость на этом этапе позволяет одной машине обрабатывать различные размеры или типы продуктов с быстрой переналадкой.

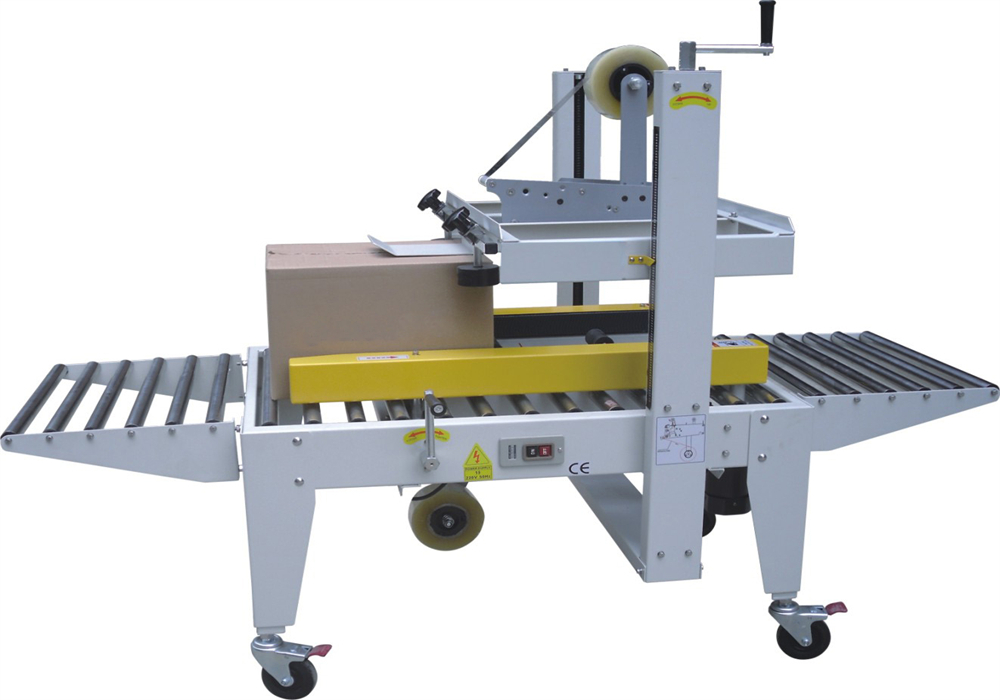

После вставки продукта следует герметизация и закрытие. Это может включать нанесение клея, термосварку гибких материалов, складывание клапанов картонных коробок или закрытие крышек контейнеров. Механизм — будь то термический, ультразвуковой или основанный на давлении — должен создавать надежное и постоянное уплотнение для защиты продукта от загрязнения, влаги или повреждения во время транспортировки. Здесь часто проводятся проверки качества для обнаружения неправильно запечатанных упаковок.

Критически важным основополагающим принципом является управление движением и синхронизация. Современные упаковочные машины полагаются на программируемые логические контроллеры (ПЛК) и сервоприводы для координации всех движущихся частей. Это обеспечивает, чтобы каждая операция происходила в точно нужный момент и позицию, позволяя высокоскоростную работу без столкновений или ошибок. Интеграция датчиков по всей системе обеспечивает обратную связь в реальном времени для корректировок и обнаружения неисправностей.

Наконец, выгрузка и маркировка завершают процесс. Готовая упаковка выводится из машины, часто проходя через систему маркировки или печати, которая наносит необходимые штрих-коды, сроки годности или другую информацию о продукте. Некоторые системы также включают контрольные весы или блоки визуального контроля для проверки точности маркировки и целостности упаковки.

На протяжении всего этого процесса принцип гибкости и интеграции играет жизненно важную роль. Упаковочные машины часто являются частью более крупной автоматизированной линии и должны взаимодействовать с вышестоящим и нижестоящим оборудованием. Современные конструкции подчеркивают модульность и легкую перенастройку для адаптации к изменяющимся рыночным требованиям и продуктовым портфелям.

В итоге, принцип упаковочного оборудования заключается в преобразовании серии дискретных, повторяющихся задач — подачи, формирования, наполнения, герметизации и маркировки — в бесшовный, автоматизированный и интеллектуальный рабочий процесс. Это достигается за счет точной интеграции механического проектирования, сенсорных и управляющих технологий, все направлено на повышение производительности при обеспечении безопасности и качества продукта.